از دیتاشیت تا واقعیت تولید: پیچیدگیهای تغییر رزین در فرآیند اکستروژن و بلومولدینگ

در صنعت بلومولدینگ، عبارتی به نام «رزین Drop-In» یا “رزین قابلجایگزینی بدون تغییر شرایط فرایند” بهطور گسترده مورد استفاده قرار میگیرد؛ اما بررسیهای دقیقتر نشان میدهد این باور بیش از آنکه واقعیت باشد، یک افسانه است. تغییر رزین در خطوط تولید بهمراتب پیچیدهتر از آن چیزی است که تصور میشود، و نادیدهگرفتن تفاوتهای فنی، میتواند منجر به اختلال در تولید، کاهش کیفیت محصول و افزایش ضایعات شود.

چرا اصطلاح «Drop-In» گمراهکننده است؟

استفاده از واژه «Drop-In» القا میکند که میتوان بدون تغییر در شرایط فرآیندی، یک رزین را با رزین دیگر جایگزین کرد. اما در عمل، هر رزین دارای ویژگیهای خاصی است که میتواند عملکرد متفاوتی در برابر دستگاه، شرایط محیطی و فرآیند تولید از خود نشان دهد. حتی اختلافات جزئی در ویژگیهایی مانند توزیع وزن مولکولی، دانسیته و شاخص جریان مذاب (MFI)، میتواند تأثیر چشمگیری بر رفتار ذوب، عملکرد اکستروژن و کیفیت نهایی محصول داشته باشد.

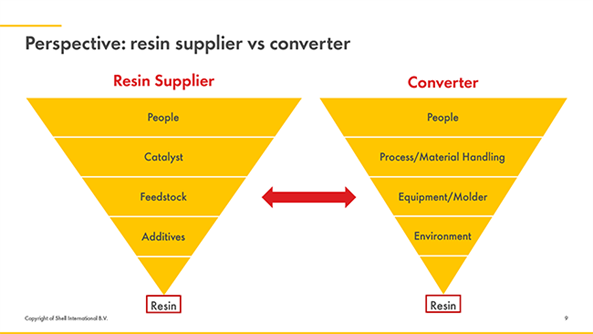

عوامل کلیدی تأثیرگذار بر انتقال رزین

- ویژگیهای رزین: فرمولاسیون، نوع کاتالیستها، و خلوص مواد اولیه همگی نقش مهمی در رفتار رزین ایفا میکنند. حتی اگر شاخص مذاب دو رزین یکسان باشد، تفاوت در توزیع وزن مولکولی میتواند منجر به تفاوت در جریان مذاب، پایداری ابعادی، و خواص مکانیکی شود.

- متغیرهای فرآیندی: بلومولدینگ و اکستروژن فرآیندهایی حساس به تغییرات ویژگیهای رزین هستند. تغییراتی مانند دمای مذاب، فشار و زمان سیکل، باید با دقت تنظیم شوند. همچنین کیفیت مواد بازیافتی و شرایط اختلاط، اگر کنترل نشوند، میتوانند باعث نقصهایی مانند نوسان در جریان مذاب و عیوب در محصول نهایی شوند.

- شرایط محیطی: دما و رطوبت محیط کارخانه میتوانند بر جریان مذاب و نرخ سرد شدن تأثیر بگذارند و انتقال بین رزینها را پیچیدهتر کنند.

- وضعیت تجهیزات: نوع دستگاه بلومولدینگ (مانند اسکرو رفتوبرگشتی، اکسترودر پیوسته، یا هد انباشتگر) و شرایط آن (فرسودگی اسکرو، یکنواختی عملکرد هیترها، فشار هوا) نیز نقش حیاتی در موفقیت انتقال رزین دارد. دستگاههای فرسوده یا بدون کالیبراسیون منظم، میتوانند ناسازگاریهای بیشتری ایجاد کنند.

- محدودیتهای اطلاعات فنی موجود در دیتاشیتها

برگههای اطلاعات فنی (TDS) معمولاً تصویری کلی از مشخصات رزین ارائه میدهند، اما قادر به پیشبینی رفتار رزین در شرایط واقعی تولید نیستند. در یک مطالعه موردی توسط Shell Polymers، مشخص شد که شاخص مذاب اندازهگیریشده برای برخی رزینها، تفاوت قابلتوجهی با مقادیر مندرج در دیتاشیت دارد. بنابراین، آزمایش عملی و ارزیابی واقعی قبل از تغییر رزین، ضروری است.

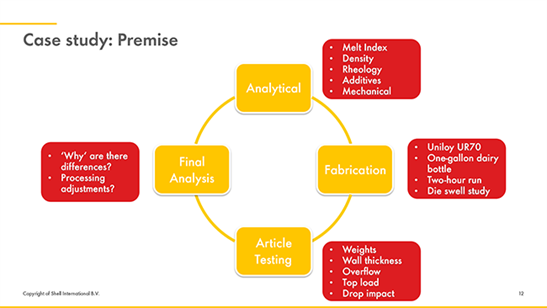

مطالعه موردی: چالشهای واقعی در تغییر رزین

در این مطالعه، چند رزین مختلف بهعنوان جایگزینهای “Drop-In” روی یک دستگاه بلومولدینگ با اسکرو رفتوبرگشتی مدل Uniloy UR 70 تست شدند. در حالی که انتظار میرفت این رزینها بدون مشکل جایگزین شوند، اما در عمل، نوسان در وزن بطری، فشار مذاب و پدیده دیسول (die swell) مشاهده شد. نکته کلیدی این بود که اختلاف در توزیع وزن مولکولی نقش مهمی در رفتار جریان ایفا کرده و حتی رزینهایی با شاخص مذاب مشابه، رفتار فرآیندی کاملاً متفاوتی از خود نشان دادند.

گامهایی برای بهبود انتقال رزین

- طرح پرسشهای درست: تبدیلکنندگان باید در مراحل ابتدایی تصمیمگیری با تأمینکنندگان رزین در خصوص عملکرد واقعی رزین، نیاز به تنظیمات خاص، و تجربیات عملی قبلی گفتگو کنند.

- ارتباط مؤثر میان تأمینکننده و مصرفکننده: همکاری نزدیک، ارائه اطلاعات دقیق در مورد تجهیزات، شرایط محیطی و محدودیتهای فرآیند از سوی تبدیلکنندگان، میتواند به تأمینکننده کمک کند تا پیشنهادهای دقیقتری ارائه دهد.

- تصمیمگیری مبتنی بر داده: اتکا صرف به دیتاشیتها کافی نیست. تستهای عملی، اجرای پایلوت و در دست داشتن منابع فنی برای عیبیابی، میتوانند احتمال خطا را کاهش دهند.

نتیجهگیری: واقعیتی پیچیده، نه جایگزینی ساده

درک صحیح از پیچیدگیهای تغییر رزین و پرهیز از افسانه «Drop-In» به شرکتها کمک میکند تا با کاهش زمان توقف تولید، بهینهسازی فرآیند و حفظ کیفیت محصول، عملکرد پایدارتری داشته باشند. تنها با رویکردی مبتنی بر داده و ارتباط مؤثر با تأمینکنندگان میتوان انتقال موفق و کمریسک بین رزینها را تضمین کرد.

نویسنده خبر: لیدا عظیمی

رفرنس خبر:

بدون دیدگاه